Share

Pin

Tweet

Send

Share

Send

Kết nối có ren đặc biệt phổ biến trong số các kết nối có thể tháo rời. Nếu cần thiết, chúng cho phép bạn tháo rời cụm lắp ráp thành các bộ phận mà không bị hư hại, sau đó lắp lại chúng lại với nhau. Vì lý do này, các thiết bị cắt ren khác nhau được thiết kế và sản xuất với số lượng lớn, cả theo ngành và bởi nhiều thợ thủ công.

Dưới đây chúng tôi xem xét một biến thể của máy cắt ren dựa trên động cơ điện và, được gắn trên trục của nó, một ổ đĩa không được kiểm soát ma sát ở dạng ống bọc cao su.

Phụ kiện bắt buộc

Để không bị phân tâm khỏi công việc, bạn nên mua, tìm và chuẩn bị:

- hai tấm kim loại màu có kích thước 150 × 120 × 20 mm với một lỗ ở giữa từ đỉnh có đường kính 30 mm;

- hai đĩa thép có đường kính 200 mm, độ dày 10 mm với hốc một mặt có đường kính ngoài 40 mm và lỗ bên trong 25+ mm với ba lỗ xuyên tâm bằng ren M8;

- hai ống lót bằng đồng hoặc đồng thau có đường kính ngoài và trong lần lượt là 30+ mm và 25+ mm, để ấn vào các lỗ của các tấm 150 × 120 × 20 mm;

- phôi cho trục chính làm bằng thép có chiều dài 400 m và đường kính 25+ mm sau khi quay;

- hai đoạn ống dài 100 mm và có đường kính: ngoài - 40 mm, bên trong - 25+ mm;

- hai thanh thép dài 300 mm và đường kính 25 mm (kích thước cuối cùng) có lỗ mù ở một đầu bằng chỉ M10;

- một tấm thép có chiều rộng 180 mm, chiều cao 150 mm, độ dày 8 mm với phần lõm hình tam giác ở giữa từ trên để vòi thoát ra và hai lỗ dọc theo các cạnh từ bên dưới cho bu lông M10;

- hai góc thép dài 35 × 35 mm 150 mm với hai lỗ ở các cạnh dưới bu lông M8;

- hai góc thép dài 35 × 35 mm 500 mm với các đầu vát ở 45 °;

- cùng chiều dài là 400 mm;

- thép tấm có kích thước 500 × 400 × 3 mm;

- công tắc động cơ;

- chuck collet chuck từ một máy khoan điện;

- phần cứng (bu lông, đai ốc, vòng đệm trên M8 và M10).

Thiết bị và dụng cụ

Để chuẩn bị các bộ phận và lắp ráp của máy ren, chúng ta cần:

- máy tiện;

- máy xay;

- phó là kim loại;

- máy hàn;

- cờ lê;

- đấm và búa;

- dầu bôi trơn với dầu bôi trơn;

- chất lỏng cho bề mặt tẩy dầu mỡ;

- sơn;

- súng phun, v.v.

Quy trình chuẩn bị các bộ phận và lắp ráp máy

Một số bộ phận đã sẵn sàng để lắp ráp, những bộ phận khác vẫn cần một số tinh chỉnh.

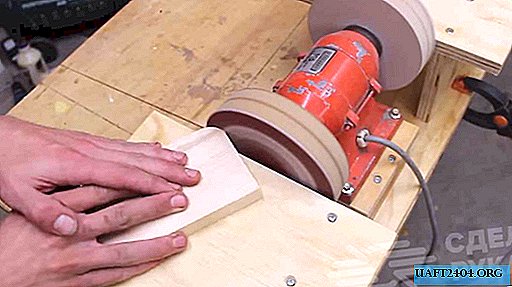

1. Trên máy mài, cuối cùng chúng tôi cũng hoàn thành (loại bỏ các vệt, làm tròn và mài) tất cả các mặt và bề mặt của các tấm 150 × 120 × 20 mm, sẽ thực hiện chức năng nguồn chính trong máy, tạo ra sự ổn định về kích thước và độ cứng cần thiết của toàn bộ hệ thống.

2. Chúng tôi kẹp các ống lót đồng vào mâm cặp máy tiện và điều chỉnh đường kính lỗ khoan theo kích thước được đảm bảo để đảm bảo độ kín của chúng trong các lỗ dành cho chúng.

3. Chúng tôi ấn vào các ống lót bằng cách sử dụng một cái ghế dài, đảm bảo rằng chúng được đặt hoàn toàn trong các lỗ dành cho chúng, cho đến khi vai của ống lót tiếp giáp với bề mặt của các tấm.

4. Đặt phôi cho trục chính của máy trên máy tiện. Để đảm bảo độ xuyên tâm tối thiểu của phôi trong quá trình quay, chúng tôi loại bỏ phần hỗ trợ phía sau của máy tiện và tạm thời đặt mâm cặp với một mũi khoan trung tâm vào vị trí của nó và bật máy, chúng tôi tạo một hốc ở cuối phôi để hỗ trợ phía sau của máy tiện.

5. Chúng tôi thực hiện chuyển vòng ngoài của phôi bằng cách điều khiển đường kính bằng thước cặp để không làm suy yếu trục chính trong tương lai. Đã đạt được kích thước nhất định, chúng tôi kiểm tra độ trượt tự do của trục dọc theo ống lót của giá đỡ điện của máy tiện ren. Nếu không đủ, bật máy tiện và mài tay áo theo trục.

6. Chúng tôi mài đầu làm việc của trục dưới chỗ ngồi của hộp mực collet, làm giảm nó với chất lỏng thích hợp và cố định hộp mực.

7. Chúng tôi căn chỉnh bề mặt của các đĩa sẽ tương tác với ống lót được bọc cao su bằng cách bật máy tiện và đạt được đường kính lỗ cần thiết trong hub. Chúng tôi kiểm tra độ chính xác bằng cách chèn trục và xoay nó với chuyển động dọc trục đồng thời. Những động tác này phải được thực hiện mà không gây nhiễu hoặc gây nhiễu.

8. Dọc theo chu vi của đế máy chúng ta đặt các góc, nối chúng vào các góc và hàn giữa nhau và với tấm đế.

9. Trên một cạnh của đế, chúng tôi cài đặt trục chính với hai giá đỡ, giữa hai đĩa được điều khiển để làm việc và chạy không tải. Chúng tôi thử các hướng dẫn với các ống và một động cơ điện có ống lót ma sát (cao su) gắn trên trục của nó.

10. Một lần nữa, chúng tôi kiểm tra tính chính xác và chính xác của bố trí và với sự trợ giúp của máy hàn, chúng tôi hàn các ổ trục điện của trục chính vào đế của máy. Sau đó, chúng tôi một lần nữa kiểm tra sự tự do quay của trục trong các hỗ trợ và tiến trình của nó qua lại.

11. Ở bên ngoài hỗ trợ điện phía trước tại giao diện với cơ sở xả với cạnh trước của nó, chúng tôi hàn các hướng dẫn hình trụ dọc theo đó các thanh dẫn sẽ di chuyển.

12. Chúng tôi đánh dấu các kệ của các góc cho động cơ điện, đánh dấu vị trí của các lỗ để lắp động cơ bằng một cú đấm trung tâm và khoan chúng dưới các bu lông M8. Chúng tôi cài đặt các góc với động cơ được gắn trên chúng, xác minh độ chính xác cài đặt (độ vuông góc của trục động cơ với trục chính của máy) và hàn các góc vào đế.

13. Sau đó, chúng tôi lại tháo rời bố cục của máy và sơn các bộ phận, không bao gồm tương tác với nhau (trục, ống lót, hướng dẫn, bề mặt làm việc của các đĩa, v.v.). Để sơn khô và tiến hành lắp ráp cuối cùng của máy, bôi trơn các bề mặt ma sát bằng dầu máy.

14. Chúng tôi sửa động cơ điện ở nơi hiệu chỉnh, lắp đặt các hướng dẫn tại chỗ. Chúng tôi gắn chặt một bảng điều khiển với một khe để chạm vào mặt trước của chúng. Siết chặt các bu lông lắp đĩa vào trục chính từ chuyển vị dọc, ấn nhẹ chúng vào tay áo ma sát hàng đầu.

15. Lắp và đóng nắp công tắc động cơ. Các máy ren được hoạt động đầy đủ.

16. Chúng tôi kiểm tra hiệu suất của nó bằng cách cắt xen kẽ các sợi trong các lỗ cho M5, M6 và M8, bôi trơn trước các vòi. Khi nhấn vào bề mặt hỗ trợ với phần được khoan chỉ, công cụ sẽ quay sang phải và cắt chỉ. Khi kéo một phần bằng một luồng ren, vòi bắt đầu xoay sang trái và nhả ra khỏi luồng kết quả.

Xem video chi tiết

Xem hướng dẫn bằng video chi tiết về cách chế tạo máy xâu bằng tay của chính bạn.

Share

Pin

Tweet

Send

Share

Send