Share

Pin

Tweet

Send

Share

Send

Công cụ này với một trục linh hoạt, còn được gọi là máy khoan mini, có thể thực hiện nhiều loại xử lý các bộ phận và lắp ráp bằng gỗ và kim loại ở những nơi khó tiếp cận. Phải làm gì nếu động cơ điện bị hỏng, hoặc ổ đĩa bị hỏng? Hãy thử thay thế nó bằng một máy xay thông thường.

Chúng tôi loại bỏ trục linh hoạt khỏi công cụ thất bại và sắp xếp lại nó thành một máy mài làm việc. Nhưng vấn đề là trục chính của máy mài góc không chứa bộ phận kết nối trục linh hoạt. Nhiệm vụ của chúng tôi là tạo ra nó. Điều gì là cần thiết cho việc này?

Nó sẽ được yêu cầu:

- đai ốc lục giác kéo dài và bu lông, ren phù hợp với trục chính máy mài;

- băng ghế dự bị;

- máy mài góc làm việc;

- tuốc nơ vít phẳng;

- vòi bằng tay với thân vuông;

- búa, kìm, kìm;

- bánh xe emery với một ổ đĩa cơ khí;

- Dải kim loại dày 2 mm có chiều dài cần thiết;

- sao chép ống để sản xuất kẹp;

- khoan bằng máy khoan;

- hai bộ kết nối bắt vít;

- hai tấm để kết nối kẹp;

- máy hàn;

- cờ lê.

Lắp đặt trục linh hoạt trên máy mài

Chúng tôi đã tháo đai ốc liên kết, theo đó trục linh hoạt, cùng với bím tóc, được cố định trên thân máy khoan. Chúng tôi nới lỏng phần đính kèm thân trên trục khoan mini bằng một phím đặc biệt và kéo nó ra.

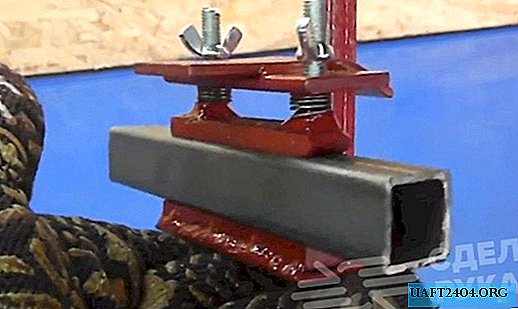

Các bộ phận chính của phần đính kèm của trục linh hoạt với ổ đĩa mới sẽ là một đai ốc lục giác kéo dài và một bu lông tương ứng với ren của nó.

Tháo đai ốc tròn khỏi trục máy mài góc và tháo vỏ bảo vệ, sau khi nới lỏng kẹp giữ.

Vặn đai ốc kéo dài hình lục giác vào trục chính của máy mài và vặn ốc vít vào nó cho đến khi nó dừng lại.

Đánh dấu vào đó độ sâu bắt vít bằng bút đánh dấu. Kẹp đầu bu lông vào một phó và làm việc với máy mài góc cắt thanh ở vị trí đã đánh dấu và xoay phần thanh còn lại trong đai ốc, nhưng không đến hết.

Chúng tôi cắt thanh bu lông từ đầu theo hướng dọc theo chiều dọc dọc theo đường kính vuông góc. Với một tuốc nơ vít phẳng, vặn que vào đai ốc bằng mặt phẳng phía trên của nó bằng các khe được làm.

Tiếp theo, chúng tôi sử dụng một bàn tay với một chuôi vuông, kích thước tương ứng với bình phương của trục linh hoạt, nhưng không nhằm mục đích của nó, nhưng hoàn toàn ngược lại.

Sử dụng búa, chúng tôi lái trục vòi đến điểm giao nhau của các khe trên bu lông, sau đó kéo nó ra khỏi lỗ bằng kìm để làm ổ cắm cho đầu trục của trục linh hoạt. Chúng tôi lặp lại thao tác này nhiều lần cho đến khi ổ cắm kích thước yêu cầu được hình thành đầy đủ.

Chúng tôi đã tháo gỡ với sự trợ giúp của một tuốc nơ vít phẳng, đoạn hiện đại của thanh bu lông và bây giờ đặt nó sang một bên. Vặn đai ốc thon dài chặt vào trục máy mài và vặn phần bị trì hoãn của trục bu lông vào nó một lần nữa cho đến khi nó dừng lại bằng một tuốc nơ vít phẳng.

Chúng tôi chèn trục của trục linh hoạt vào khe của thanh bu lông và đảm bảo rằng nó "nằm" chặt ở đó mà không có khe hở đáng chú ý. Trượt đai ốc liên kết và lưu ý kích thước của vòng quay theo đường kính và chiều cao của đai ốc kéo dài.

Chúng tôi tháo đai ốc khỏi trục chính của máy mài góc, tháo thanh bu lông với các khe hình chữ thập từ nó, và thay vào đó, vặn các bu lông ở cả hai bên, chúng tôi sẽ giữ phần cứng này trong quá trình xử lý.

Quay theo dấu được thực hiện trên một bánh xe emery với một ổ đĩa cơ. Chúng tôi đảm bảo rằng sau khi xoay, đai ốc của trục linh hoạt trượt tự do trên phần gia công của phần cứng và không chạm tới vành đai chưa được xử lý.

Vít đai ốc sửa đổi vào trục chính máy mài. Chúng tôi vặn giá đỡ trục của trục linh hoạt vào nó với sự trợ giúp của tuốc nơ vít phẳng và thử lại trên thân và đai ốc liên kết để có "khớp" phù hợp.

Bây giờ cần phải chắc chắn và không có sự dịch chuyển, cố định đai ốc của trục linh hoạt (trên thực tế, hóa ra là treo lơ lửng trên không) đối với đế của trục chính của máy mài góc. Điều này có thể được thực hiện bằng cách sử dụng một khung cứng gồm hai kẹp có đường kính và bộ nhảy tương ứng giữa chúng, được kết nối với nhau bằng hàn điện.

Sử dụng thước cặp, thước kim loại và bút đánh dấu, chúng tôi lưu ý trên dải kim loại cũ có chiều dài phù hợp, chiều rộng cần thiết đủ để sản xuất kẹp.

Kẹp dải đánh dấu trong một cái ghế dài để cắt nó dọc theo đường dự định bằng một máy mài làm việc.

Chúng tôi mài dải có chiều rộng cần thiết trên một bánh xe bằng một ổ đĩa cơ để loại bỏ các gờ và hoàn thành việc lắp ráp theo kế hoạch một cách chính xác nhất có thể.

Sử dụng thước cặp, đo đường kính của đế của máy mài và chọn một đoạn ống có cùng kích thước sẽ dùng làm mẫu để sản xuất kẹp tương ứng.

Chúng tôi kẹp một đầu của dải theo chiều dọc, và ống nằm ngang trong một cái ghế dài và, đập vào dải bằng búa, uốn cong nó quanh ống.

Chúng tôi thử vào vòng thu được đến đế của trục chính của máy mài và đánh dấu các vị trí uốn cong và các đoạn, có tính đến chiều dài của "tai" dưới bu lông cho lớp nền.

Một lần nữa chúng tôi kẹp dải trong một vise và tạo ra một vết cắt dọc theo đánh dấu. Tiếp theo, chúng tôi tạo thành "đôi tai", chúng tôi nắn thẳng băng bằng búa để tạo cho nó một hình trụ. Để có độ tin cậy, một lần nữa chúng tôi thử băng gần như đã hoàn thành với tai đến đế của máy mài góc và đảm bảo rằng nó khớp với vị trí dự định.

Chúng tôi chọn một ống mẫu để sản xuất phần chu vi của đai ốc của trục linh hoạt và theo cách tương tự như trong trường hợp trước, chúng tôi tạo thành nó bằng lực tay, búa, phó, bút đánh dấu, máy mài và kìm làm việc.

Chúng tôi đảm bảo rằng kẹp có kích thước và hình dạng phù hợp với phần tương ứng của trục linh hoạt, sau đó chúng tôi phác thảo một vị trí để khoan lỗ cho bu lông khớp nối.

Chúng tôi cài đặt các kẹp đã hoàn thành ở vị trí của chúng, giống như thân của trục linh hoạt. Siết chặt các bu lông kẹp trên kẹp để bất động hoàn toàn.

Chúng tôi gắn một dải kim loại cho chúng, chúng tôi đánh dấu các vị trí uốn và phân đoạn. Sử dụng một máy mài góc làm việc, chúng tôi cắt hai mảnh có độ dài cần thiết.

Sau đó, chúng tôi uốn cong chúng theo đường kính của băng đã nối và thực hiện khớp nối cuối cùng, áp dụng các dải đã cong vào kẹp và đánh dấu các điểm hàn.

Đầu tiên, trên các nhãn hiệu, chúng tôi hàn các dải vào băng có đường kính lớn hơn từ các mặt bên ngoài đối diện nhau và đối xứng với "tai".

Sau đó, chúng tôi kẹp trong một cái kẹp giữa hai đầu tự do của dải một kẹp nhỏ hơn và chúng tôi cũng kết nối chúng bằng các mối hàn.

Sau khi hàn xong, chúng tôi xử lý các đường nối trên bánh xe bằng một ổ đĩa cơ, một mặt, để làm việc an toàn trong tương lai, mặt khác, để mang lại tính thẩm mỹ cho sản phẩm.

Nó vẫn còn để cài đặt khung của chúng tôi ở vị trí của nó, đầu tiên đáng tin cậy đảm bảo kẹp trên đế của trục chính Bulgaria bằng cách siết chặt bu lông khớp nối bằng cờ lê.

Sau đó, trong chế độ xem mặt cắt của phần chèn ren, cài đặt thân của trục linh hoạt, đẩy đai ốc và cuối cùng, siết chặt kẹp trên phần cứng kết hợp bằng các phím.

Kết quả

Một lần nữa, để đảm bảo rằng các kẹp được cố định chắc chắn và đáng tin cậy, chúng tôi bật ổ đĩa Bulgaria và xem cơ thể làm việc ở cuối trục linh hoạt quay như thế nào. Công việc của chúng tôi đã được hoàn thành thành công.

Công cụ kết quả bây giờ có thể được sử dụng để xử lý cả phôi và các bộ phận bằng gỗ và kim loại.

Share

Pin

Tweet

Send

Share

Send