Share

Pin

Tweet

Send

Share

Send

Năng lượng nhiệt có thể thu được bằng cách quay một phần trong khi phần còn lại đứng yên hoặc quay theo hướng ngược lại. Hơn nữa, các bộ phận phải đồng thời được ép vào nhau với một lực không đổi hoặc tăng dần từ đầu đến cuối. Quá trình kết thúc với một bản nháp và dừng nhanh phần quay.

So với, hàn mông, một quá trình dựa trên ma sát có một số lợi thế hoạt động:

- giảm nhiều chi phí năng lượng;

- mối hàn luôn đáng tin cậy, bởi vì nó chỉ phụ thuộc vào đặc tính vật lý nhiệt của các sản phẩm hàn;

- sự chuẩn bị đặc biệt của khớp được nối là không cần thiết, vì vết bẩn, rỉ sét, dầu mỡ bị đốt cháy hoặc bị vắt kiệt trong grata khi bắt đầu quá trình;

- ngay cả việc vi phạm tính song song của phôi đến góc 6 ± 1 độ cũng không ảnh hưởng đến chất lượng của kết nối;

- sự vắng mặt của các yếu tố tiêu cực dưới dạng bức xạ cực tím và khí thải độc hại;

- đơn giản của thiết bị công nghệ, dễ dàng tuân theo bảo trì thường xuyên, cơ giới hóa và tự động hóa.

Quá trình hàn ma sát trên máy tiện

Thép thanh hàn

Trong mâm cặp và đầu của máy chúng tôi kẹp trên một thanh kim loại, đường kính của nó phải lớn hơn 3,5 mm, nhưng nhỏ hơn 200 mm. Chúng có thể là cả thép, nhôm, đồng, đồng hoặc từ các kim loại khác nhau:

- thép và nhôm;

- thép và đồng;

- nhôm và đồng, vv

Sự kết hợp của các vật liệu có thể rất khác nhau, thậm chí không thể hàn theo cách thông thường. Đối với hàn ma sát trong vấn đề này, không có hạn chế.

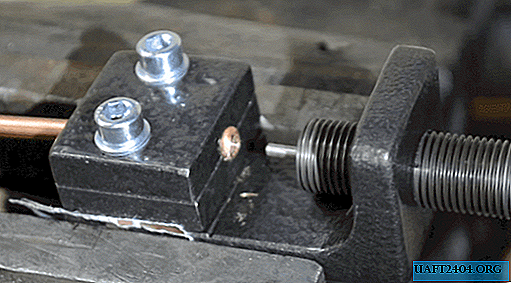

Trong trường hợp của chúng tôi, chúng tôi cố định thanh trong đầu với sự trợ giúp của ba bu lông được vặn vào các lỗ của hộp mực, cách đều nhau quanh chu vi xuyên qua 120 độ. Với sự giúp đỡ của họ, chúng tôi thực hiện căn chỉnh liên quan đến thanh được kẹp trong hộp mực bằng cách siết hoặc nới lỏng một hoặc một bu lông khác.

Chúng tôi mang đầu đến cuối của các thanh từ đầu đến cuối và cố định hoặc giữ nó bằng tay để tăng lực kẹp trong quá trình hàn, được yêu cầu bởi công nghệ của phương pháp hàn này.

Chúng tôi bật máy, do đó thanh kẹp trong mâm cặp máy bắt đầu xoay. Trong trường hợp của chúng tôi, thanh cố định trong đầu được cố định, nhưng về nguyên tắc, nó có thể xoay theo hướng ngược lại, điều này sẽ làm giảm thời gian xử lý.

Chẳng mấy chốc chúng ta sẽ thấy các màu đổi màu bắt đầu tại điểm tiếp xúc của các thanh và truyền dọc theo chúng theo hướng ngược lại, đó là dấu hiệu trực tiếp của sự nóng lên nhanh chóng của kim loại do ma sát.

Sau một thời gian ngắn, kim loại trong vùng tiếp xúc sẽ phát sáng rực rỡ và bắt đầu đùn ra dưới dạng hình khuyên hình khuyên vượt quá giới hạn về kích thước của thanh. Trong vòng này cũng sẽ có một burr: quy mô, chất bôi trơn không cháy, vùi không kim loại rắn, vv

Tại thời điểm phát sáng nhất của điểm tiếp xúc, máy phải được tắt đột ngột để kim loại được đặt trên hai thanh. Ngoài ra, nếu phần đầu không được cố định, cần tăng dần áp lực lên nó để bù cho khối lượng kim loại bị dịch chuyển trong vùng tiếp xúc và để có được kết nối mạnh hơn và tốt hơn.

Sau khi chờ phát quang (và đây là dấu hiệu thu giữ hoàn toàn kim loại), bạn có thể nới lỏng các bu lông lắp và tháo đầu. Bây giờ nó vẫn chỉ để kiểm tra chất lượng hàn ma sát.

Để thực hiện việc này, hãy bật lại máy và tìm một nhịp đập nhẹ của thanh hàn - hậu quả của việc căn chỉnh không chính xác khi cài đặt lúc đầu. Khiếm khuyết này được loại bỏ bằng cách chuyển cùng với việc loại bỏ các vệt đùn trong vùng tiếp xúc.

Một rãnh sâu hơn của kim loại chỉ ra rằng không có đặc điểm nào có thể nhìn thấy trong vùng hàn của hai thanh. Dường như đây không phải là nơi tiếp xúc của hai cây gậy, mà là cơ thể của một trong số chúng.

Chúng tôi thực hiện kiểm soát chất lượng sau đây của hàn ma sát. Chúng tôi kẹp các thanh được nối theo cách này vào một phó và sử dụng đĩa mài trong vùng tiếp xúc để thực hiện kệ Kệ, và một lần nữa chúng tôi tin rằng tính đồng nhất của kim loại, cũng cho thấy chất lượng hàn.

Kết nối bu lông

Hàn ma sát có thể được sử dụng để kết nối bu lông sản xuất hàng loạt với đầu. Quá trình này không khác với quy trình với các thanh: một bu lông được kẹp vào mâm cặp máy, đầu kia - đầu máy.

Sử dụng cái sau, các bu lông được tiếp xúc bởi các đầu và máy bắt đầu. Cũng cần phải tăng lực kẹp và nắm bắt mô men hàn để tắt ổ đĩa kịp thời.

Hàn ma sát có thể kết hợp các vật liệu mà các loại khác khó hàn hoặc không hàn hoàn toàn: thép và nhôm, thép austenit và ngọc trai. Với sự giúp đỡ của nó, khoảng trống nhựa cũng dễ dàng kết nối.

Các tính toán và thực hành sử dụng hợp chất ma sát chứng minh rằng phương pháp này phù hợp hơn với các phôi có đường kính nằm trong khoảng 6 - 100 mm. Que hàn có đường kính hơn 200 mm là không có lợi về mặt kinh tế, vì quá trình này sẽ đòi hỏi công suất lớn (0,5 nghìn kW) và lực dọc trục (3 × 106 N). Theo cách này, nó sẽ không hoạt động để kết nối các thanh có đường kính nhỏ hơn 3,5 mm do phải đảm bảo vòng quay cao (200 vòng / phút) và khó xác định thời điểm ổ đĩa bị tắt.

Share

Pin

Tweet

Send

Share

Send