Share

Pin

Tweet

Send

Share

Send

Tất cả những yếu tố này buộc các thợ thủ công dân gian, khi nó trở nên cần thiết trong một nhạc cụ như vậy, phải tìm kiếm những cách độc lập trong sản xuất của họ. Đặc biệt họ thường cần những người sửa chữa ô tô, xe máy và các phương tiện khác.

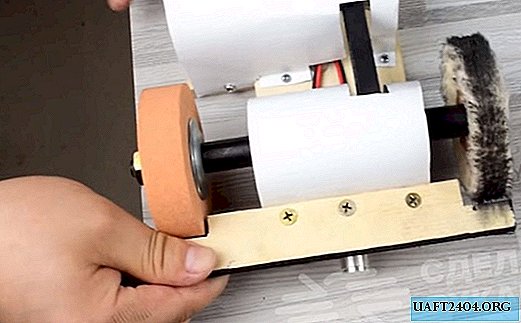

Ví dụ, sử dụng máy nghiền bi đơn giản, các kênh trong đầu xi lanh của động cơ bị nhàm chán trong quá trình sửa chữa. Hầu như chỉ có họ mới có thể xử lý các kênh cong một cách hiệu quả và chính xác. Không có loại dao phay khác phù hợp cho công việc như vậy. Một máy khoan điện tùy chỉnh có thể được sử dụng để lái máy nghiền bi tự chế.

Một máy nghiền bi (máy cắt con lăn, máy nghiền boron) có thể được chế tạo từ một quả bóng có đường kính phù hợp từ ổ bi hoặc từ khớp nối để điều khiển hoặc treo xe. Thép cứng được sử dụng để sản xuất các bộ phận này, và do đó, máy cắt từ chúng sẽ có đặc tính cắt tốt.

Chọn một quả bóng từ một ổ trục có đường kính 33 mm làm phôi. Chúng ta có thể cần gì để làm nón?

Dụng cụ và vật liệu

Bạn có thể làm với tối thiểu các công cụ:

- Máy mài với một đĩa cắt và biến.

- Máy hàn.

- Vise cho kim loại.

- Thước cặp và bút đánh dấu Vernier.

Tập hợp các vật liệu cần thiết, có tính đến kiểm tra hiệu suất của máy cắt boron tự làm, cũng ngắn.

Chúng tôi sẽ cần:

- Bóng có đường kính 33 mm.

- Hạt dẻ.

- Trục gá ren ở một đầu.

- Khối động cơ xe máy.

Quá trình tạo nón

Tất nhiên, nếu bạn tuân theo tất cả các công nghệ sản xuất của các công cụ sản xuất làm bằng kim loại cứng, thì trước tiên bạn nên phát hành nó để tạo điều kiện cho gia công tiếp theo. Nhưng đối với điều này, bạn cần một lò nung, mà chúng ta không có. Bởi vì điều này, chúng tôi cần thêm một chút thời gian, công sức và sự hao mòn của các đĩa ren và xoay, điều này không quá khó, bởi vì chúng tôi chỉ tạo ra một máy nghiền bi.

Một lần nữa, đo đường kính của quả bóng đã chọn bằng thước cặp và đảm bảo rằng cần phải loại bỏ một lớp kim loại 0,5 mm khỏi bề mặt của nó. Rốt cuộc, chúng ta cần một hình nón có đường kính 32 mm.

Các trục gá có thể được thực hiện bằng cách khoan một lỗ mù trong quả bóng, sau đó là xâu chuỗi. Nhưng điều này sẽ không dễ thực hiện, vì trong trường hợp này, bạn chắc chắn sẽ phải giải phóng kim loại của phôi, có một thiết bị đặc biệt để giữ bóng trong quá trình xử lý và, tất nhiên, không có máy khoan.

Do đó, chúng tôi dừng lại trên phiên bản với một đai ốc hàn và trục gá được vặn vào sợi kim loại. Để làm điều này, giữ quả bóng trong một cái máy và sử dụng máy hàn để cố định đai ốc trên phôi. Sau khi hàn xong, nhanh chóng làm nguội hợp chất thu được trong nước để ngăn chặn sự giải phóng kim loại bóng.

Vặn ốc an toàn vào đai ốc và cố định nó vào trục chính của máy khoan điện hoặc máy mài, do đó, phải được cố định chắc chắn bằng kẹp hoặc kẹp. Mọi thứ đã sẵn sàng để điều chỉnh đường kính của quả bóng đến kích thước mong muốn.

Để làm điều này, chúng tôi cho phép quay vào trục chính bằng phôi cố định và tiến hành loại bỏ kim loại với sự trợ giúp của đĩa quay và máy mài, liên tục theo dõi đường kính của quả bóng đã xử lý bằng thước cặp.

Nhận được kích thước ngang mong muốn (32 mm), chúng tôi dừng xử lý.

Bây giờ mọi thứ đã sẵn sàng cho sự hình thành của việc cắt răng. Chúng tôi gắn phôi vào thân máy bằng kim loại và với sự trợ giúp của máy mài với đĩa cắt, chúng tôi tiến hành thực hiện các rãnh dọc, sẽ cần thiết để có được các cạnh cắt.

Câu hỏi đặt ra: làm bao nhiêu rãnh? Câu trả lời là không rõ ràng: vật liệu được xử lý càng khó thì càng cần phải có. Vì chúng tôi phải khôi phục khối xi lanh của xe máy từ duralumin, đủ để hoàn thành 10 rãnh để có được 9 cạnh cắt.

Sử dụng đĩa quay, chúng tôi loại bỏ kim loại dư thừa để có được cấu hình hình thang của răng được định hướng theo hướng quay của dụng cụ. Hoạt động này là phức tạp và quan trọng nhất, do đó, nó phải được thực hiện với tất cả sự chú ý và chính xác. Sau đó, chúng ta có thể giả định rằng hình nón đã hoàn toàn sẵn sàng cho công việc dự định.

Nó vẫn còn để xác minh nó trong thực tế trên khối xi lanh từ xe máy Ural hoặc bởi bất kỳ loại nào khác có cùng kích thước lỗ. Trong quá trình vận hành, máy cắt phải được bôi trơn định kỳ bằng dầu. Vì vậy, quá trình tiến hành mạnh mẽ hơn và không có nỗ lực không cần thiết trên ổ đĩa.

Cảnh báo và ghi chú

Khi làm việc với máy nghiền bi, cần phải bảo vệ mắt bằng kính và đeo găng tay trên tay. Tất nhiên, cần có vỏ bảo vệ trên máy mài. Thực tế là khi xử lý kim loại mềm, các con chip có kích thước khác nhau, có xu hướng phân tán theo mọi hướng và trên một khoảng cách dài.

Đối với công cụ, sẽ có lợi hơn khi định vị các cạnh cắt không theo chiều dọc với trục quay, nhưng ở một góc. Sau đó, máy cắt sẽ hoạt động nhẹ nhàng hơn, năng suất cao hơn và nguy cơ xoắn trái phép của nó sẽ giảm.

Để loại trừ đường chạy tiếp tuyến của công cụ, sẽ có lợi hơn khi chế tạo máy cắt từ khớp bóng của vô lăng của ô tô. Sau đó, không cần phải tạo ra một trục gá, bởi vì nó đã tồn tại và đồng thời là trung tâm hoàn hảo liên quan đến quả bóng.

Share

Pin

Tweet

Send

Share

Send